Da indústria automóvel à construção civil, a Ansell produz luvas de proteção industrial para vários setores de atividade. Qual o papel destes equipamentos na Indústria 4.0, onde a mão humana intervém cada vez menos?

Numa altura em que a indústria está a sofrer transformações profundas e os processos se automatizam cada vez mais, a Ansell tem apostado em formas sofisticadas que usam as mais recentes inovações tecnológicas para produzir os seus produtos.

Contudo, a supressão – ou diminuição – da mão de obra humana no processo produtivo levanta a questão do futuro dos equipamentos de proteção industrial. Se as máquinas fazem tudo, qual o futuro do equipamento de proteção industrial? Hélder Fonseca explica que a quarta revolução industrial implica uma conversão de competências em que os operadores são cada vez mais especializados em nichos.

Não é verdade que as luvas já não sejam necessárias, a realidade é que o pessoal técnico precisa de luvas cada vez mais específicas e adaptadas a cada tarefa. Por exemplo, o manuseamento de componentes eletrónicos implica precisão e destreza e não uma luva excessivamente grossa, ou, muitas vezes, a utilização de luvas de proteção impede a utilização de ecrãs touch.

Na Ansell, estas questões são estudadas e em algumas ocasiões são os próprios técnicos da empresa que ajudam o cliente a decidir o melhor tipo de proteção. O importante, defende Hélder Fonseca, é “perceber como é que a indústria se desenvolveu e compreender o mercado para conseguir adaptar os equipamentos de proteção industrial às novas necessidades que se impõem”.

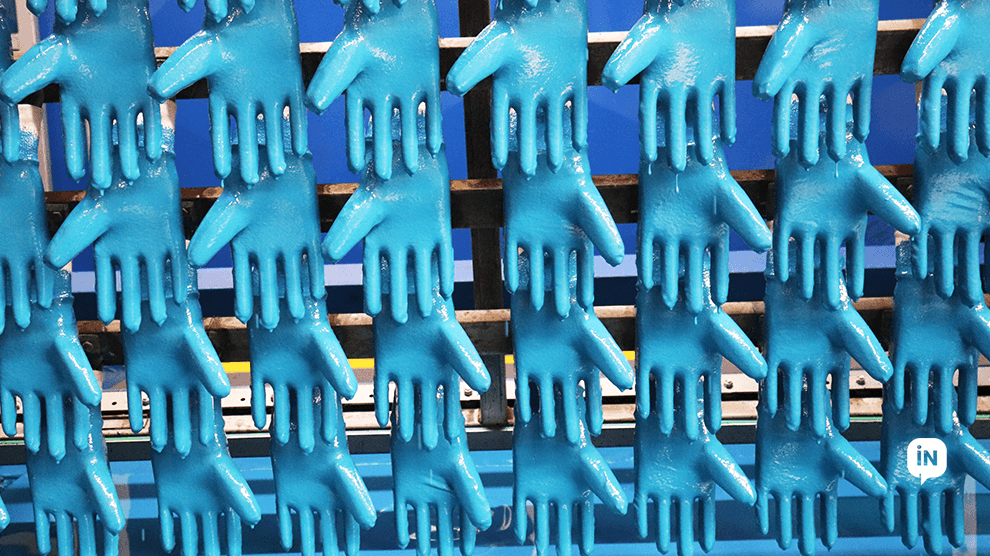

Uma das mais inovadoras apostas da empresa são luvas protetoras revestidas por dois banhos. Depois de a luva têxtil estar terminada é banhada num composto de látex que garante a aderência em ambientes húmidos. Grande parte do fabrico – em especial a operação de banhar as luvas – é automatizado e faz uso de técnicas como a visão artificial.

O equipamento automatizado, onde se faz o banho da luva, tem uma câmara que analisa se as luvas estão inseridas nos suportes antes da barra que as segura ser mergulhada no composto de látex. Caso a matriz lida seja de metal e não de material têxtil, a operação de banho não se concretiza e desta forma evita-se o desgaste do equipamento.

Este é apenas um dos exemplos em que a unidade portuguesa da Ansell aplica tecnologia para obter soluções automatizadas. A especificidade de algumas destas otimizações faz com que não seja fácil encontrá-las no mercado. Assim, muitas das inovações foram desenvolvidas pela Ansell no seu departamento de investigação em Vila Nova de Poiares, que conta com sete colaboradores.

As melhorias a aplicar são muitas vezes sugeridas pelos colaboradores que trabalham no processo produtivo. A AnsellDea é a plataforma – um quadro acessível a todos na empresa – em que através de descrições, desenhos e esquemas, os funcionários sugerem alterações. Depois de estudadas e avaliadas, são implementadas. No final, afere-se o ganho e o colaborador que arquitetou a ideia recebe uma bonificação. O objetivo é incentivar todos os funcionários a sugerirem otimizações ativamente.

Além disto, Hélder Fonseca explica que parte integrante da Indústria 4.0 é a implementação de uma filosofia preventiva que evite paragens do processo produtivo e salve eventual produção com defeito. Em colaboração com a Universidade de Coimbra na área da Engenharia Química e Engenharia Electromecânica, foram instalados sensores em todas as máquinas que comunicam o estado do processo via wi-fi.

Os resultados são apresentados num televisor por meio de uma sinalética simples e codificada por cores que permitem interpretar facilmente os resultados. Caso uma máquina esteja parada, os colaboradores da secção ficam automaticamente informados acerca do motivo da paragem, o que permite a resolução mais ágil do problema.

Outro aspeto desta filosofia preventiva que se implementa na Ansell é a monitorização contínua do PH e temperatura – entre outras métricas – dos compostos em que se banham as luvas. Os ciclos de produção de algumas máquinas levam duas horas e, caso o composto utilizado não esteja no ponto certo, não é possível garantir a qualidade do produto final. A análise preventiva do composto permite o ajuste dos ingredientes e o desperdício de tempo e produção.

A melhor do grupo Ansell

Dentro do grupo Ansell, a unidade localizada em Vila Nova de Poiares é a fábrica mais pequena e aposta sobretudo no desenvolvimento de novos produtos, novas técnicas de produção e torção de fios. O fio utilizado para a parte têxtil da luva corresponde a 60 por cento do seu custo total e tem uma importância preponderante no banho, dado o composto não aderir à fibra de vidro – material que confere à luva a resistência ao corte.

Com uma taxa de ocupação das máquinas superior a 90 por cento, a Ansell garante que 98 por cento do volume produzido é de primeira qualidade, o que é significativo comparativamente a outras unidades do grupo. Tal valeu à Ansell portuguesa a distinção Overall Best Plant Performance 2019, atribuída na Ops Conference que se realizou entre 29 de setembro e 2 de outubro.

A distinção indica que a unidade de Portugal foi a que mais se destacou em todos os indicadores de desempenho (Key Performance Indicators – KPI’s) no ano de 2019. O prémio é especialmente relevante porque desde 2017 têm ocorrido mudanças estruturais profundas que correspondem a uma “reinvenção da fábrica”.

Mais que uma distinção, para Hélder Fonseca, “o prémio funciona como um voto de confiança da administração central”. Apesar disto, Hélder Fonseca assume que a fábrica ainda não está no pleno e há uma caminhada a completar. Contudo, “o sucesso é viciante”, assume e, nessa lógica, receber o prémio Overall Best Plant Performance significa um reforço positivo para que todos os colaboradores da empresa continuem a dar o seu melhor.